Neue Wege in der Spritzgussfertigung

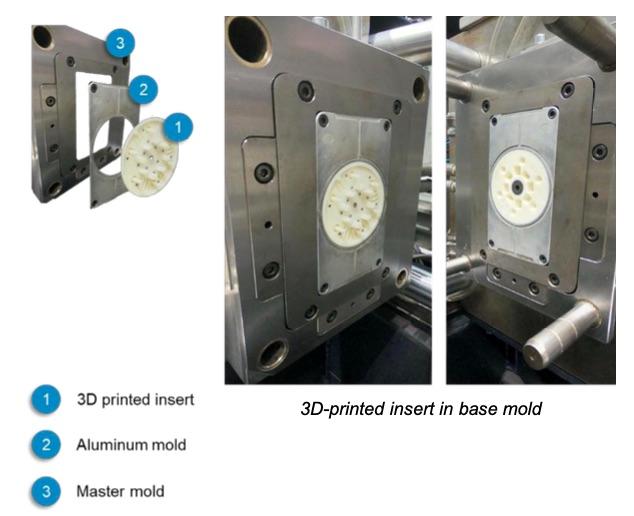

Die Fertigung von Kleinserien ist oft mit hohen Kosten und langen Vorlaufzeiten verbunden, insbesondere wenn konventionelle Metallwerkzeuge eingesetzt werden. Hier setzt der 3D-Druck an: Mit 3D-gedruckten Spritzgusseinsätzen, wie sie etwa aus dem Hochleistungsmaterial Ultracur3D RG 3280 gefertigt werden können, lassen sich Prozesse erheblich beschleunigen und optimieren.

Wir zeigen Ihnen, wie Rapid Tooling und der Einsatz von keramisch gefüllten Resinen die Brücke zwischen Prototypen und Serienfertigung schlagen.

Was sind 3D-gedruckte Spritzgusseinsätze?

3D-gedruckte Spritzgusseinsätze sind Formteile, die durch additive Fertigung hergestellt werden und direkt im Spritzgussprozess eingesetzt werden können. Sie eignen sich besonders für:

- Prototypenfertigung, um schnell Geometrien zu testen.

- Kleinserienfertigung von bis zu 1.000 Teilen.

- Anwendungen, bei denen kurzfristige Anpassungen erforderlich sind.

Charakterisitsch punktet zum Beispiel das Material Ultracur3D RG 3280 durch hohe Steifigkeit (10 GPa) und Temperaturbeständigkeit (HDT > 280°C).

Die Vorteile von Rapid Tooling mit 3D-Druck

1. Schnellere Markteinführung:

Traditionelle Metallformen erfordern oft Wochen bis Monate. Gedruckte Einsätze können in wenigen Tagen hergestellt werden.

2. Kosteneffizienz:

Gerade für Kleinserien amortisieren sich die geringeren Werkzeugkosten schneller, da keine teuren Metallformen benötigt werden.

3. Flexibilität:

Designänderungen können unkompliziert umgesetzt werden, indem einfach ein neuer Einsatz gedruckt wird.

Optimierung des Prozesses mit Ultracur3D RG 3280

Um die Langlebigkeit und Qualität der Einsätze zu maximieren, ist ein gezielter Herstellungs- und Nachbearbeitungsprozess entscheidend:

1. Druckvorbereitung:

- Optimale Schichtdicke: 50–70 Mikrometer.

- Horizontale oder vertikale Orientierung für scharfe Kanten an der Trennlinie.

- Minimierung von Überhängen zur Reduzierung von Stützstrukturen.

2. Nachbearbeitung:

- Manuelles Waschen und UV-Aushärtung: Stellt die Materialeigenschaften sicher.

- Thermische Nachhärtung: Bei 60–70 °C für 16–24 Stunden erhöht die Temperaturbeständigkeit und Haltbarkeit.

3. Einsatz im Spritzguss:

Eine langsam ansteigende Schließkraft und moderate Einspritzdrücke reduzieren den Verschleiß und verlängern die Lebensdauer der Einsätze.

Typische Anwendungen und Materialien

Die 3D-gedruckten Einsätze wurden erfolgreich mit verschiedenen Materialien wie ABS, PA6.6 GF25 und POM getestet. Besonders bei glasfaserverstärkten Kunststoffen zeigt Ultracur3D RG 3280 seine Stärken.

Tipp: Um die Langlebigkeit zu erhöhen, empfiehlt sich der Einsatz von Trennmitteln wie Silikonölen oder silikonfreien Alternativen.