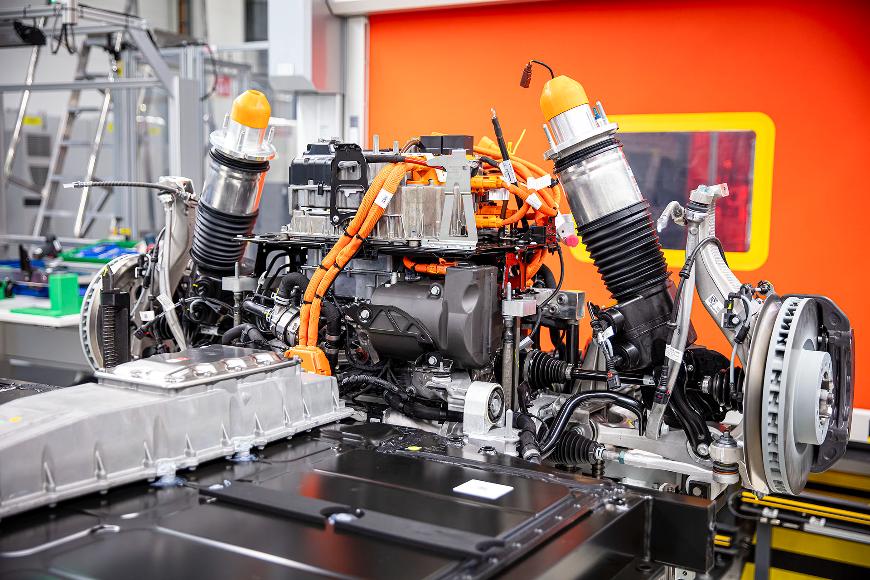

Die Einführung des Audi E-Tron GT stellte Audi Sport vor die Herausforderung, fast 200 neue Werkzeuge, Vorrichtungen und Befestigungen in kürzester Zeit zu beschaffen. Statt auf herkömmliche, zeitaufwendige Methoden zu setzen, entschieden sich die Ingenieure für 3D Druck und Designautomatisierung – und veränderten damit ihre Produktionsprozesse.

Ein Blick hinter die Kulissen der E-Tron GT-Produktion

Die Produktion der High-End-Fahrzeuge Audi E-Tron GT und Audi R8 im Werk Böllinger Höfe verlangt nach höchster Präzision und Qualität. Jedes Bauteil muss exakt passen, und jede Verzögerung in der Werkzeugbeschaffung kann den gesamten Produktionsprozess stören.

Traditionelle Methoden zur Herstellung und Lieferung maßgeschneiderter Werkzeuge sind oft langwierig und teuer. Audi Sport brauchte eine schnelle und flexible Lösung, um den Produktionsstart des E-Tron GT nicht zu gefährden.

Die Herausforderung der Werkzeugbeschaffung

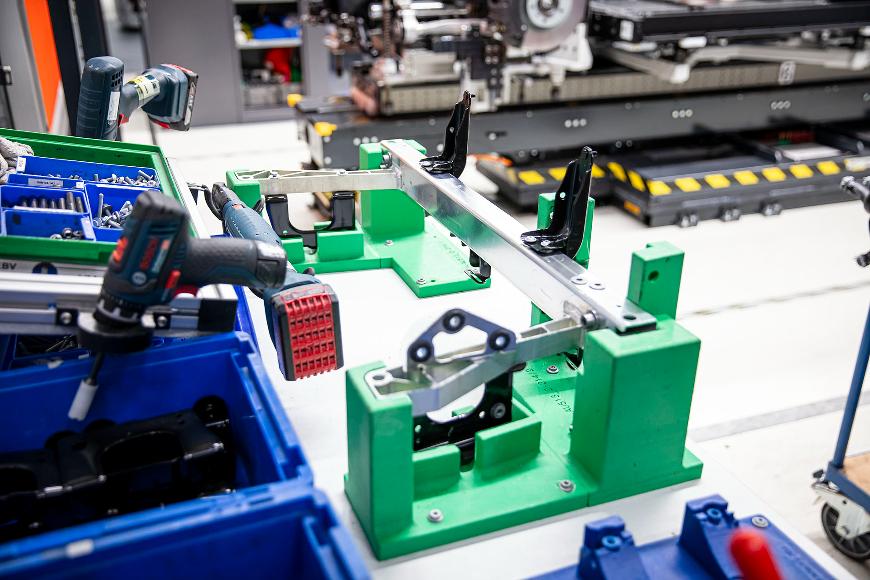

Audi Sport optimiert die Produktion durch maßgeschneiderte Werkzeuge und Vorrichtungen, die den Arbeitsablauf der Mechaniker beschleunigen und ergonomischer gestalten. Spezielle Werkzeuge helfen bei der Ausrichtung von Teilen wie Dächern und Logos, erhöhen die Konsistenz und Qualität und sparen Zeit.

Qualitätskontrollwerkzeuge sichern die Einhaltung der höchsten Audi-Standards. Vorrichtungen erleichtern die Montage von Teilen vor ihrer Installation im Fahrzeug und verbessern die Ergonomie und Konsistenz der Produktion. „Wir stellen hier fast achthundert Werkzeuge und Vorrichtungen für unser Werk her“, sagt Cem Guelaylar, 3D Druck Experte bei Audi Sport. „Outsourcing braucht mehr als zwei oder drei, vier Wochen oder Monate. Das hängt vom Lieferanten und dem Verfahren ab, mit dem der Auftrag zum Lieferanten gebracht wird. "

Geschwindigkeit als Schlüssel - 3D Drucker bei Audi Sports

Der 3D Druck ermöglicht es Audi Sport, Werkzeuge in sehr kurzer Zeit zu erhalten. Wenn die Arbeiter eine Vorrichtung für die Montage der Autos benötigen, dauert es nur einen Tag, bis sie das Werkzeug in der Hand haben.

Die Investition in FDM 3D Drucker hat Audi Sport nicht nur unabhängig von externen Lieferanten gemacht, sondern auch eine beeindruckende Flexibilität in der Produktion ermöglicht. Drucker wie der Ultimaker S5 erlauben es, benötigte Werkzeuge innerhalb eines Tages zu drucken. Sollte ein Werkzeug nicht den Anforderungen entsprechen, kann es sofort angepasst und neu gedruckt werden. Diese Agilität ist ein entscheidender Vorteil in der dynamischen und anspruchsvollen Produktionsumgebung von Audi Sport.

Filamente im Einsatz - Materialvielfalt für jede Anwendung

Ein weiterer Vorteil des 3D Drucks bei Audi Sport ist die große Auswahl an verfügbaren Filamenten. Für unterschiedliche Anwendungen kommen Materialien wie Tough PLA, TPU und ESD-sicheres PLA zum Einsatz. Tough PLA bietet Robustheit und einfache Handhabung, während TPU für den Schutz empfindlicher Teile genutzt wird.

ESD-sicheres PLA ist ideal für elektronische Komponenten. Diese Materialvielfalt ermöglicht es Audi Sport, stets das optimale Material für jede spezifische Anwendung zu wählen und so die Qualität und Langlebigkeit der Werkzeuge zu gewährleisten.

Innovationsschub durch moderne Technologien

Dank 3D Druck und Designautomatisierung hat Audi Sport die Produktionskosten um über 80% gesenkt und die Herstellungszeit für Werkzeuge drastisch verkürzt. Diese Technologien ermöglichen eine flexible und effiziente Produktion bei höchsten Qualitätsstandards.

Audi Sport verändert seine Prozesse in der Automobilproduktion und zeigt, wie moderne Technologien traditionelle Methoden überholen können.

Entdecken Sie die Leistungsfähigkeit des UltiMaker S5

Möchten Sie Ihre Produktionsprozesse optimieren?

Der Ultimaker S5 schafft es, Werkzeuge und Vorrichtungen schnell und präzise zu drucken, wie es bereits bei Audi Sport der Fall ist. Erfahren Sie, wie der Ultimaker S5 Ihre Fertigungsprozesse beschleunigt und zu neuen Wegen führt.

jetzt entdecken