3D Druck Verfahren

Mittlerweile gibt es mehrere Arten an 3D Druck Verfahren.

Doch was zeichnet diese Verfahren aus? Worin unterscheiden sie sich? Und welches ist das passende für Ihre Anwendung?

Zunächst ein Blick in die Vergangenheit.

Der erste 3D Drucker kam 1988 auf den Markt.

Seit 2010 sind 3D Drucker für den Heimgebrauch verfügbar. Seit dem ist viel passiert.

3D Drucker wurden immer benutzerfreundlicher und auch kleiner. Aber vor allem wurden sie schneller. Doch nicht nur das. es kamen immer mehr Arten des 3D drucks dazu. Heutzutage kann in 5 Hauptkategorien eingeteilt werden.

- FDM (Fused Deposition Modeling)

- SLA (Stereolithography)

- DLP (Digital Light Processing)

- SLS (Selective Laser Sintering)

- DMLS (Direct Metal Laser Sintering)

Fused Deposition Modeling (FDM)

FDM (Fused Deposition Modeling) ist eine weit verbreitete und leicht zugängliche 3D Drucktechnologie, bei der thermoplastisches Filament Schicht für Schicht auf eine Bauplattform aufgetragen wird, um dreidimensionale Objekte zu erzeugen. Bei dieser Technik werden digitale Konstruktionsdateien im G-Code Format verwendet, die gerätespezifische Anweisungen enthalten, um digitale Entwürfe in physische Objekte umzuwandeln. Bekannte Materialien wie PLA, PETG, ABSund PEIwerden durch eine beheizte Düsegeschmolzen und präzise aufgetragen, gesteuert durch ein 3-Achsen-System. Während des Druckens kühlen und verfestigen sich die Materialstränge, unterstützt durch Ventilatoren am Extrusionskopf. Der Druckvorgang wiederholt sich Schicht für Schicht, bis das Objekt vollständig ist, wobei der Benutzer Einstellungen wie Druckgeschwindigkeit und Temperatur anpassen kann, um optimale Ergebnisse zu erzielen. Der FDM Druck zeichnet sich durch seine Einfachheit, Effizienz und die breite Verfügbarkeit kostengünstiger Filamente aus, was ihn zu einer beliebten Wahl sowohl für Amateure als auch für professionelle Anwender macht.

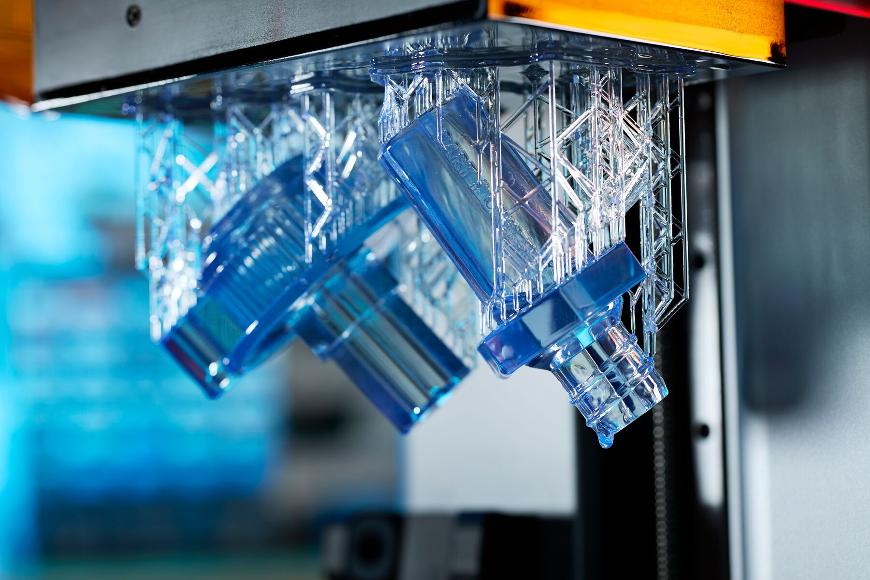

Stereolithography (SLA)

Die Stereolithografie (SLA) ist eine der ersten 3D Drucktechnologien. SLA wurde in den 1980er Jahren eingeführt und ermöglicht den Druck hochauflösender und komplexer Objekte, wobei UV-Licht verwendet wird, um flüssiges Photopolymer Harz (UV-Harz) Schicht für Schicht in feste Objekte umzuwandeln. Bei diesem Verfahren, das zur Familie der harzbasierten 3D Drucktechnologien gehört, wird eine Lichtquelle, wie ein UV-Laser verwendet, um das Harz auszuhärten. Die Hauptkomponenten dieser Drucker, einschließlich der Lichtquelle, der Bauplattformund des Harzbehälters, sind speziell angeordnet.

Im Gegensatz zum FDM wird das Objekt auf dem Kopf stehend gedruckt.

Diese Technik eignet sich besonders für die Herstellung von Teilen mit glatten Oberflächen und komplizierten Geometrien und ist daher ideal für Anwendungen wie Prototypen, Formen und Schmuck.

Digital Light Processing (DLS)

DLP (Digital Light Processing) ist eine fortschrittliche 3D Drucktechnologie, die sich von der SLA (Stereolithographie) durch die Art und Weise unterscheidet, wie das Harz ausgehärtet wird. Während SLA einen Laser nutzt, um das flüssige Harz punktweise zu härten, belichtet DLP mithilfe eines digitalen Projektors eine gesamte Schicht auf einmal mit UV-Licht. Diese Methode ermöglicht es, den Druckprozess erheblich zu beschleunigen und die Kosten zu reduzieren. DLP eignet sich besonders gut für die Erstellung von hochdetaillierten und glatten Objekten wie Zahnmodellen, Schmuck und Prototypen und wird häufig verwendet, um Harzprodukte mit komplexen Designs wie Spielzeug, Schmuckformen und Figuren effizient zu produzieren.

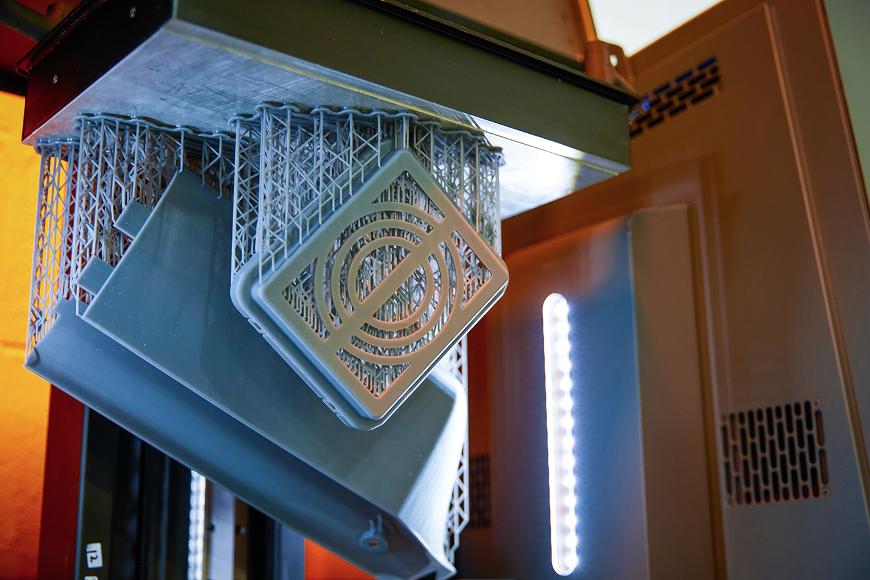

Selective Laser Sintering (SLS)

Beim Selektiven Lasersintern (SLS) werden pulverförmige Werkstoffe wie Kunststoffe, Metalle oder Keramiken mit einem Hochleistungslaser schichtweise zu festen Objekten verschmolzen. In der SLS Druckkammer wird zunächst eine Schicht des Polymerpulvers auf einer Plattform verteilt, die nach dem Sintern einer Schicht abgesenkt wird, um Platz für neue Pulverschichten zu schaffen. Heizspiralen erwärmen das Pulver bis knapp unter den Schmelzpunkt, bevor der Laser gezielt Bereiche erhitzt, um die Pulverpartikel mechanisch zu verschweißen und das Bauteil zu härten.

Dieser Prozess wiederholt sich, wobei jede neue Schicht über der vorhergehenden aufgetragen und gesintert wird, ohne dass zusätzliche Stützstrukturen erforderlich sind, da das umgebende Pulver diese Funktion übernimmt. SLS wird vor allem in der Automobil- und Luftfahrtindustrie eingesetzt, um robuste, funktionelle Bauteile mit komplexen und leichten Strukturen schnell herzustellen, auch wenn die Oberflächenqualität als mäßig eingestuft wird.

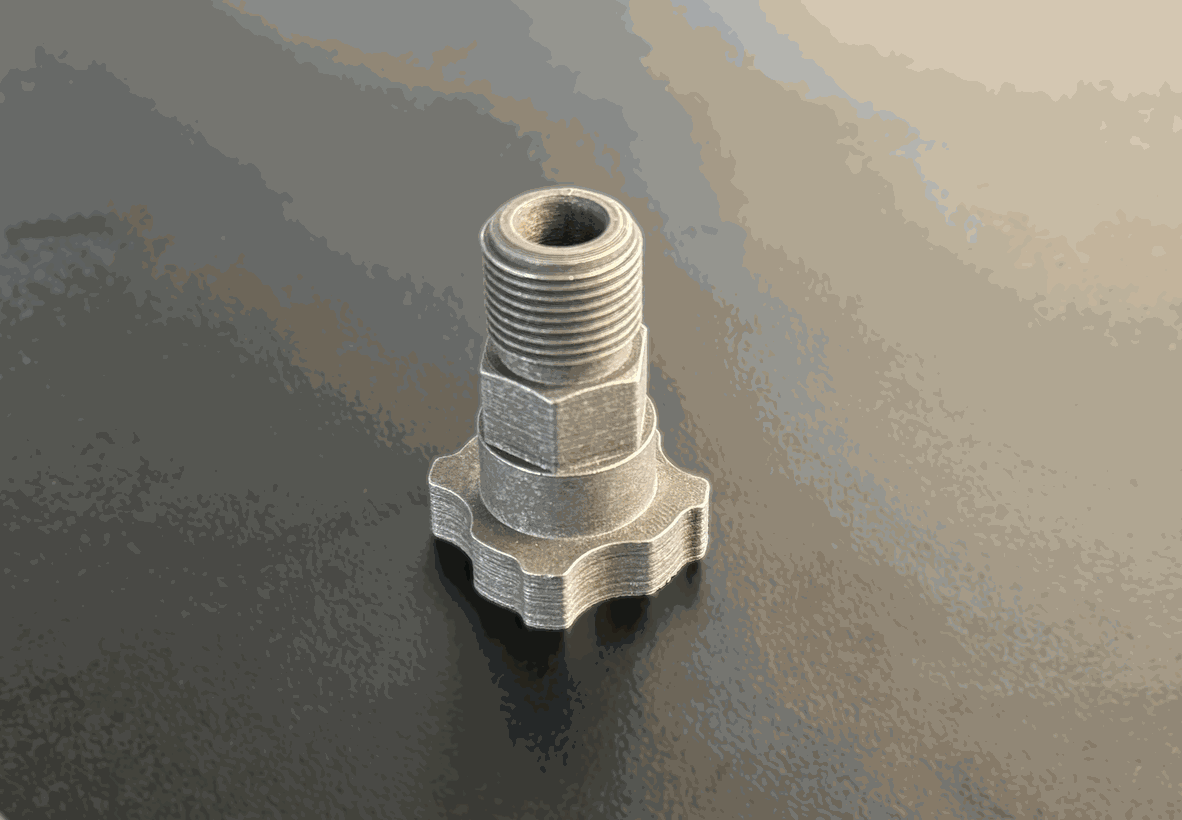

Direct Metal Laser Sintering (DMLS)

DMLS (Direct Metal Laser Sintering) ist eine spezialisierte Variante des SLS (Selective Laser Sintering)-Verfahrens, die sich auf Metallpulver als Hauptmaterial konzentriert. Bei diesem Prozess wird das Metallpulver mittels eines fokussierten Lasers selektiv geschmolzen, um vollständig dichte und hochfeste Metallteile zu erzeugen. Das Verfahren ist auch unter den Bezeichnungen Selektives Laserschmelzen (SLM) und Direktes Metall-Laserschmelzen (DMLM) bekannt und wird branchenübergreifend eingesetzt, insbesondere in der Luft- und Raumfahrt, der Automobilindustrie und der Medizin. DMLS eignet sich hervorragend für die Herstellung komplexer Metallkomponenten und ermöglicht die Verarbeitung von verschiedenen Metallen wie Aluminium und Edelstahl. Diese Technik wird häufig zur Fertigung von Prototypen und Serienteilen genutzt, besonders bei komplexen Elementen und All-in-One-Baugruppen, und bietet eine Vielzahl von Anwendungsmöglichkeiten.

Welches Verfahren ist das richtige?

Letztlich kommt es darauf an, welche Anforderungen an das hergestellte Teil gestellt werden: Wie passgenau und präzise muss es sein? Wie viel Belastung muss das Teil aushalten? Braucht es bestimmte Eigenschaften wie Hitzebeständigkeit?

All diese Faktoren müssen berücksichtigt werden. Jedes Druckverfahren liefert jedoch unterschiedliche Ergebnisse, je nachdem, mit welchem Filament/Resin/Pulver gedruckt wird.

Daher ist nicht nur das Druckverfahren relevant, wenn es um die Wahl des passenden Verfahrens geht, sondern auch das verwendete Material.